Wellenartige Schmiedeteile sind rotierende Antriebsteile, die durch das Schmiedeverfahren hergestellt werden. Sie bestehen normalerweise aus Wellendornen, Wellenkörpern, Wellenschaften und Wellenköpfen und werden in mechanischen Systemen weitgehend eingesetzt, um Drehmomente zu übertragen, rotierende Teile zu stützen und komplexe Belastungen zu aushalten.

Man kann die Materialauswahl gemäß den umfassenden mechanischen Eigenschaften und den Anforderungen des Betriebszustands vornehmen. Beispielsweise haben Kohlenstoffstähle wie Stahl 45 einen niedrigen Preis und eine gute Verarbeitbarkeit und eignen sich für Antriebswellen mit normaler Belastung. Legierungen wie 40Cr und 42CrMo enthalten Elemente wie Chrom und Molybdän, um die Härteausbreitung und die Schlagfestigkeit zu verbessern und werden für Wellen mit hoher Belastung oder hoher Drehzahl eingesetzt. Stähle wie 316 und 17-4PH haben eine starke Korrosionsbeständigkeit und eignen sich für die chemische Industrie und marine Umgebungen. Hochtemperaturlegierungen wie Inconel 718 werden in Hochtemperatur- und Hochspannungs-Szenarien wie den Wellen von Flugmotoren eingesetzt.

Wellenartige Schmiedeteile werden nicht direkt durch den "Nenn-Druck" definiert, um ihre Drucktragfähigkeit zu bestimmen. Ihre Leistung wird anhand von Drehmomenten, Biegemomenten und Ermüdungsgrenzwerten gemessen. Bei der Konstruktion müssen die Wellendurchmesser und die Materialfestigkeit durch mechanische Berechnungen überprüft werden.

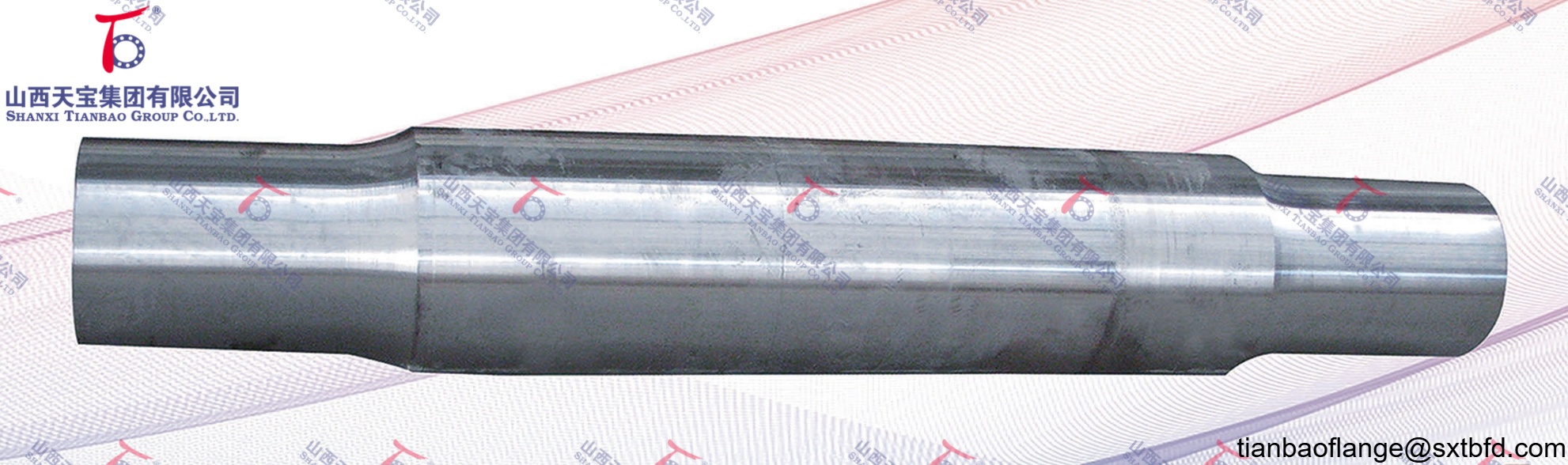

Die Abmessungen variieren erheblich. Sie werden nach der Anwendungskategorie unterteilt: Kleine Wellen: Durchmesser 10~100 mm, Länge < 1 m (z.B. Motorwellen); Mittlere Wellen: Durchmesser 100~500 mm, Länge 1~5 m (z.B. Hauptwellen von Werkzeugmaschinen); Große Wellen: Durchmesser > 500 mm, Länge > 10 m (z.B. Antriebswellen von Schiffen). Diese müssen in Teilen geschmiedet und anschließend geschweißt oder insgesamt im Formschmiedeverfahren hergestellt werden. Die maximale Verarbeitungs-länge in unserer Firma beträgt 8 Meter.

In bestimmten Szenarien muss die Dichtungsstruktur berücksichtigt werden.

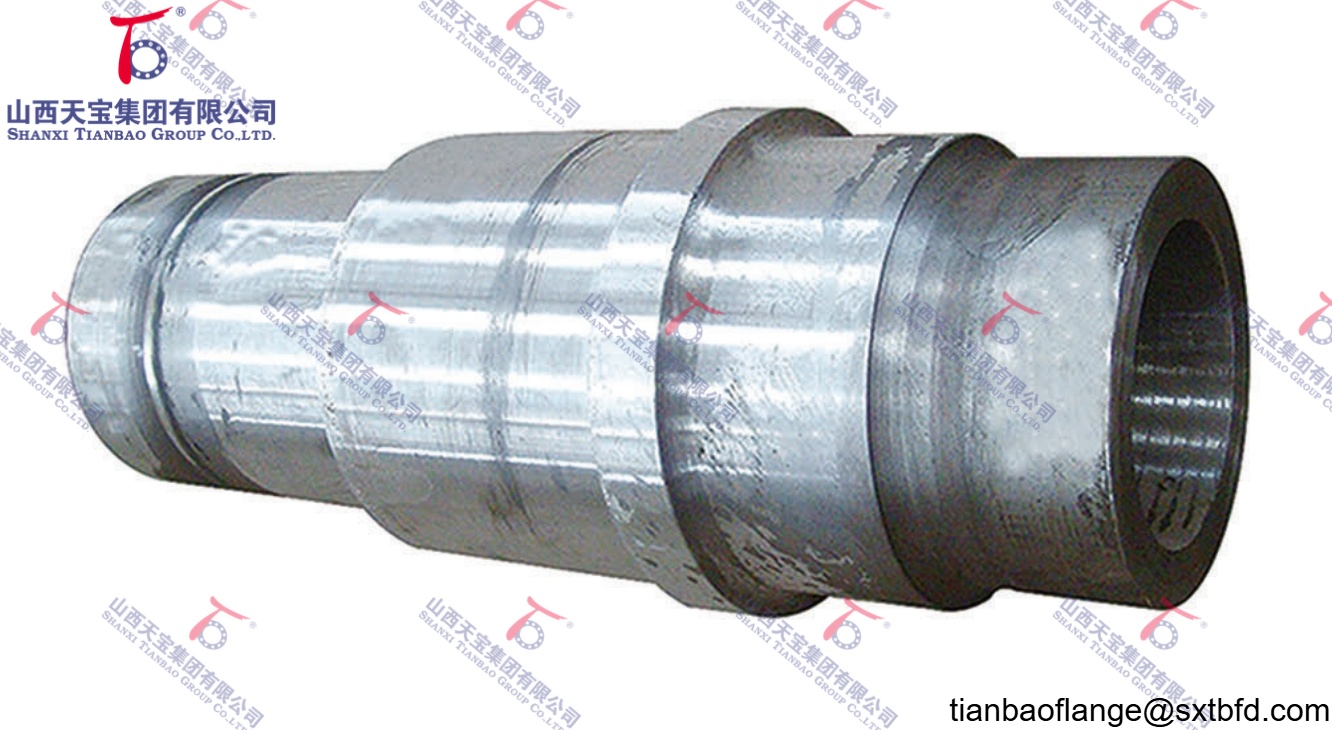

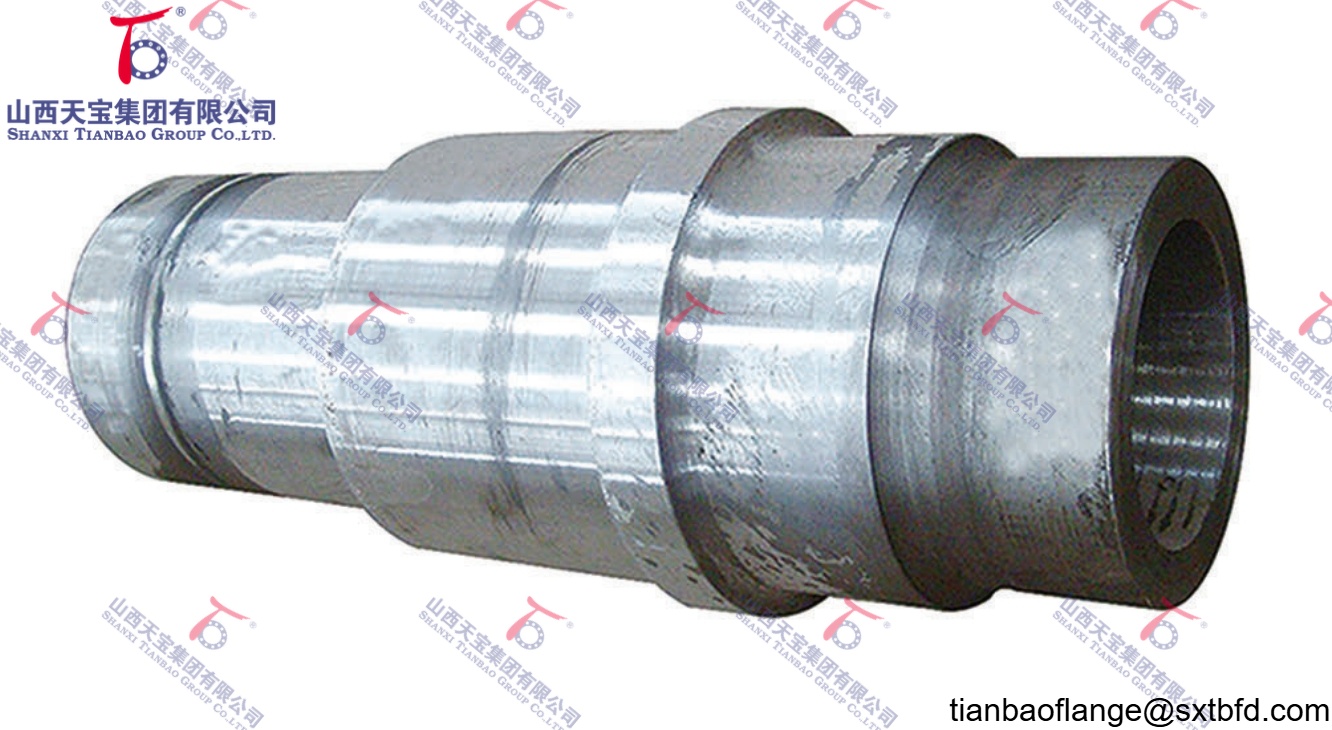

Wellendichtungskoppelabschnitt: Die Oberfläche des Wellendorns, der mit einer mechanischen Dichtung oder einer Packungsdose verbunden ist, muss eine hohe Glätte (Ra ≤ 0,8μm) haben, um undurchlässig zu sein;

Flanschdichtfläche: Wenn der Wellendstift mit einem integrierten Flansch (z.B. Pumpewelle) versehen ist, kann eine Stumpfflansch-Dichtung (RF) oder eine ebene Dichtung (FF) verwendet werden und in Verbindung mit einem Dichtungskörper eingesetzt werden;

Staubdichtstruktur: Beispielsweise kann eine Dichtungsnut für die Montage eines Dichtungskörpers ausgearbeitet werden, um zu verhindern, dass Staub in den Lagerbereich eindringt.