Die Fotolithografie ist einer der Haupttreiber für die kontinuierliche Skalierung der Herstellungsprozesse für integrierte Halbleiterchips. Kürzlich nutzte das Team von Professor Peng Hailin an der School of Chemistry and Molecular Engineering der Peking-Universität und seine Kollegen erstmals Kryo-Elektronentomografie, um die mikroskopische dreidimensionale Struktur, die Grenzflächenverteilung und das Verschränkungsverhalten von Fotolackmolekülen in einer flüssigen Umgebung vor Ort zu analysieren. Dies führte zur Entwicklung einer industriellen Lösung, mit der Fotolithografiedefekte deutlich reduziert werden können. Der zugehörige Artikel wurde kürzlich in Nature Communications veröffentlicht.

Die Entwicklung ist ein zentraler Schritt in der Fotolithografie. Durch das Auflösen der belichteten Bereiche des Fotolacks mit einem Entwickler wird das Schaltungsmuster präzise auf den Siliziumwafer übertragen. Der Fotolack wirkt wie ein Pigment in der Schaltung; seine Bewegung im Entwickler bestimmt direkt die Genauigkeit und Qualität der Schaltung, was wiederum die Chipausbeute beeinflusst. Lange Zeit war das mikroskopische Verhalten des Fotolacks im Entwickler eine „Black Box“, sodass die Prozessoptimierung in der Industrie ausschließlich auf Versuch und Irrtum beruhte. Dies hat sich zu einem entscheidenden Engpass entwickelt, der die Ausbeute fortschrittlicher Prozesse bei 7 Nanometern und darunter einschränkt.

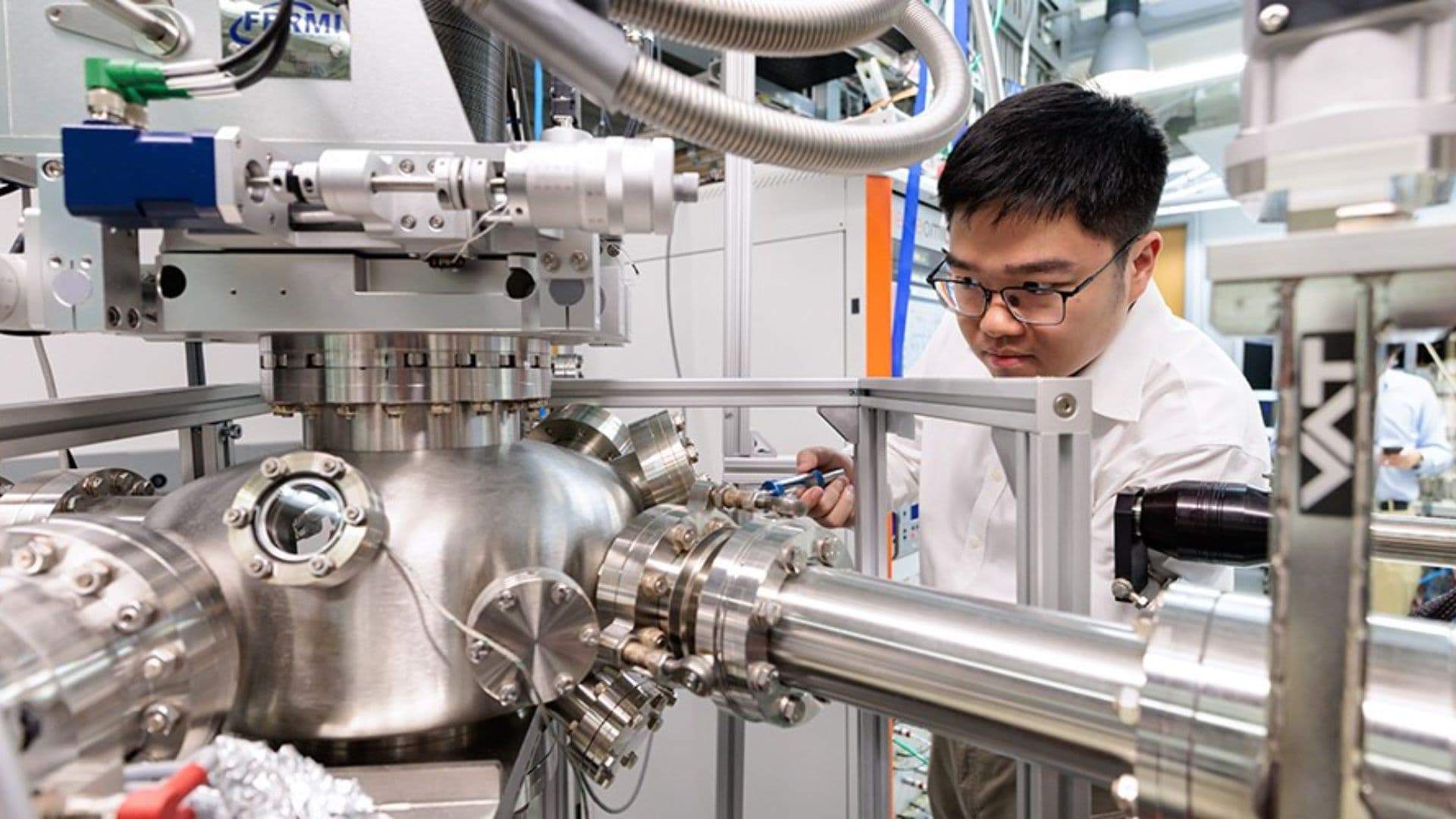

Um diese Herausforderung zu meistern, setzte das Forschungsteam erstmals die Kryo-Elektronentomographie-Technologie im Halbleiterbereich ein. Die Forscher erstellten schließlich ein mikroskopisches dreidimensionales „Panoramabild“ mit einer Auflösung von weniger als fünf Nanometern und überwanden damit die drei größten Einschränkungen herkömmlicher Techniken: In-situ-, dreidimensionale und hochauflösende Beobachtungen.

Peng Hailin erklärte, dass die Kryo-Elektronentomographie ein leistungsstarkes Werkzeug zur Analyse verschiedener Flüssigphasen-Grenzflächenreaktionen auf atomarer und molekularer Ebene sei. Dieses tiefgreifende Verständnis der Struktur und des mikroskopischen Verhaltens von Polymeren in Flüssigkeiten könne die Defektkontrolle verbessern und die Ausbeute in Schlüsselprozessen wie Lithografie, Ätzen und Nassreinigung in der modernen Fertigung steigern.