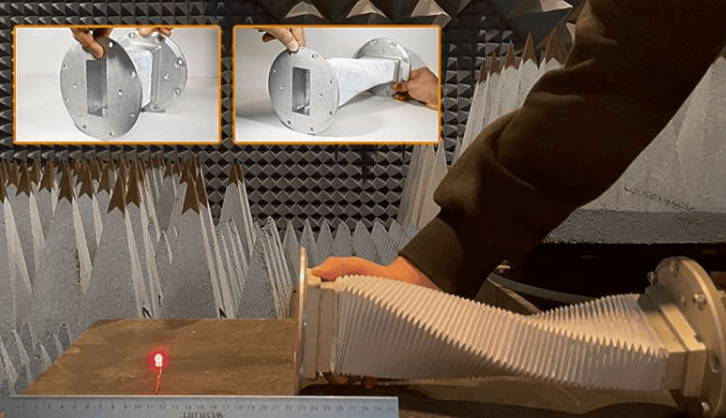

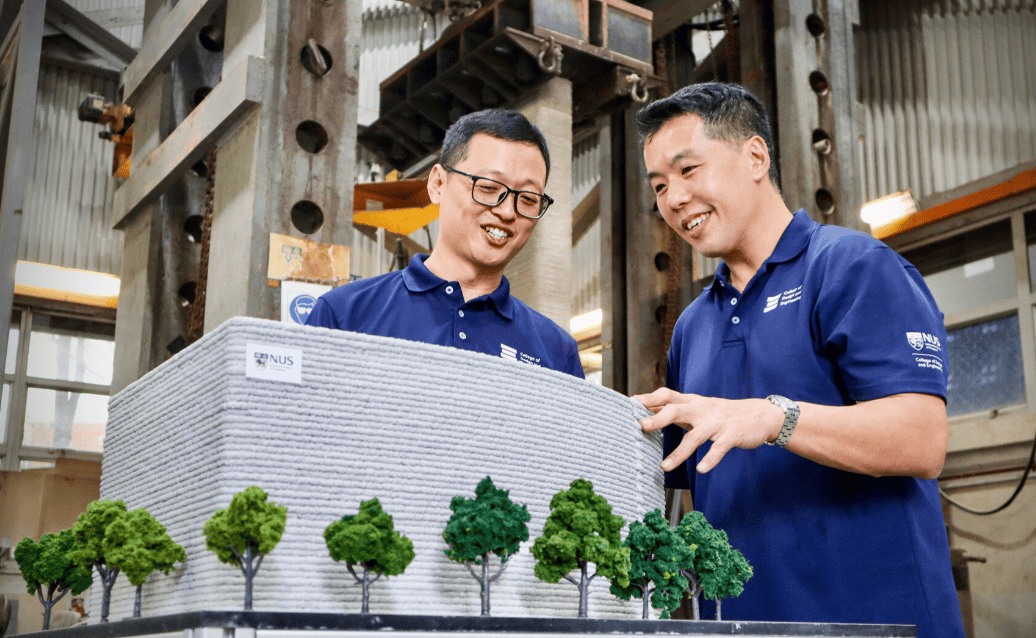

Angesichts zunehmender Engpässe bei Arbeitskräften im städtischen Baugewerbe besteht ein dringender Bedarf an effizienteren und weniger arbeitsintensiven Bauweisen. Ein Forschungsteam der National University of Singapore (NUS) aus dem College of Design and Engineering hat kürzlich Fortschritte im Bereich des 3D-Drucks von Beton erzielt und erfolgreich die Machbarkeit dieser Technologie für die Herstellung von Baustrukturelementen nachgewiesen.

Die von Dr. Du Hongjian und Associate Professor Pang Sze Dai vom Fachbereich Bau- und Umweltingenieurwesen der NUS geleitete Studie wurde in Zusammenarbeit mit dem Bauunternehmen Woh Hup durchgeführt und erhielt Unterstützung von der Building and Construction Authority (BCA) Singapurs sowie dem National Additive Manufacturing Innovation Cluster. Das Team konzentrierte sich auf die Lösung von zwei Kernproblemen: die Entwicklung einer Betonrezeptur für den strukturellen Druck und die Anpassung der Fertigungsprozesse an bestehende Vorfertigungs- und Baustellenabläufe.

Die Studie zeigt, dass mit optimierter 3D-Betondrucktechnik hergestellte Strukturelemente bei gleichzeitiger Erfüllung der erforderlichen Tragfähigkeit den Materialverbrauch erheblich reduzieren können. Da keine herkömmlichen Schalungen benötigt werden, vermeidet diese Methode die hohen Kosten und Einschränkungen der Schalungsherstellung und erhöht die Gestaltungsflexibilität. Branchenbewertungen zeigen, dass die Technologie für komplexe Bauteile über 40 % an Arbeitskräften einsparen, die Bauproduktivität um mehr als 60 % steigern und den Materialverbrauch um etwa 30 % reduzieren kann.

Das Forschungsteam und seine Partner schlossen im August 2025 Singapurs erstes von der BCA verifiziertes Projekt zum Vor-Ort-Druck eines Strukturelements ab und erreichten dabei eine Einsparung von 50 % der Arbeitszeit. Ein zweiter Vor-Ort-Versuch im Januar 2026 bestätigte weiterhin die Eignung der Technologie unter realen Baubedingungen. Associate Professor Pang Sze Dai sagte: „Bauinnovationen müssen ihren Wert in der Praxis vor Ort beweisen. Die direkte Zusammenarbeit mit Industriepartnern ermöglicht es uns, die Technologie unter realen Einschränkungen zu testen und das Vertrauen für ihre breitere Anwendung aufzubauen.“

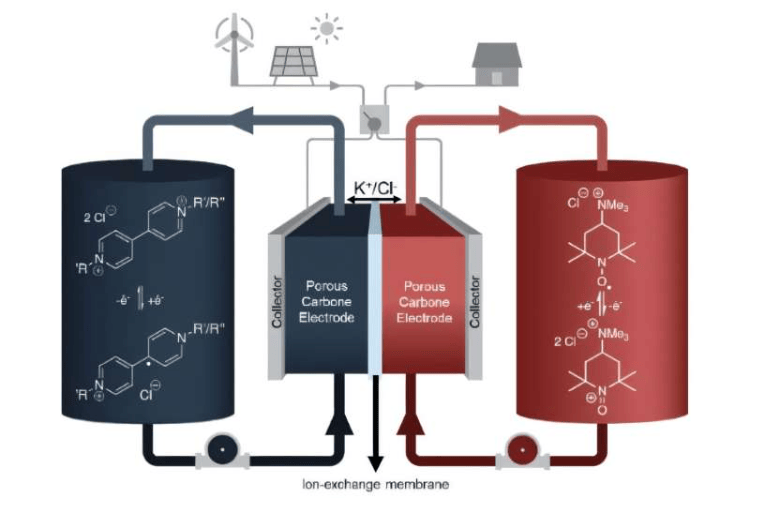

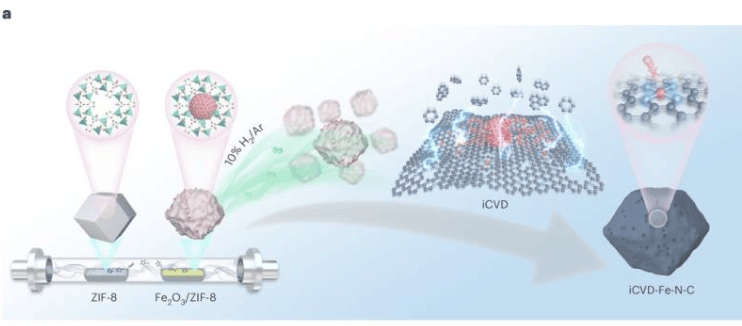

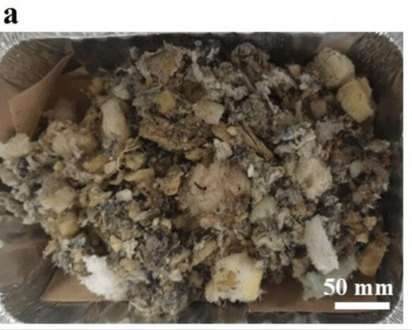

Neben der Steigerung der Produktionseffizienz arbeitet das Team auch an der Verringerung der Umweltauswirkungen von 3D-gedrucktem Beton. Die Forscher entwickelten eine neuartige druckbare Betonmischung, in der 60 % des herkömmlichen Zements durch recyceltes Glasmehl ersetzt wurden. Tests zeigen, dass dieses Material erfolgreich für den Druck von Bauteilen in voller Größe verwendet werden kann, mit einer Druckfestigkeit von über 50 MPa, was es für strukturelle Zwecke geeignet macht. Im Vergleich zu herkömmlichem druckbarem Beton weist diese Mischung eine um 44 % geringere graue Energie und 52 % weniger CO₂-Emissionen auf, bei gleichzeitig besserer Wasserdichtigkeit und Haltbarkeit.

Dieser Fortschritt steht im Einklang mit der nationalen Strategie Singapurs zur Transformation der gebauten Umwelt. Die 3D-Betondrucktechnologie unterstützt die Automatisierung und Ressourceneffizienz in der Bauindustrie durch reduzierte Abhängigkeit von Arbeitskräften, erhöhte Materialeffizienz und die Integration kohlenstoffarmer Materialien. Die Arbeit des Teams zeigt, dass 3D-gedruckter Beton durch die Integration von Materialinnovation und digitalen Fertigungsprozessen eine bedeutendere Rolle in strukturellen Anwendungen spielen könnte.

Weitere Informationen: Autoren: Shin Hau Bong et al., Titel: „High-volume glass powder binder for additive manufacturing of low-carbon concrete“, erschienen in: Construction and Building Materials (2026).