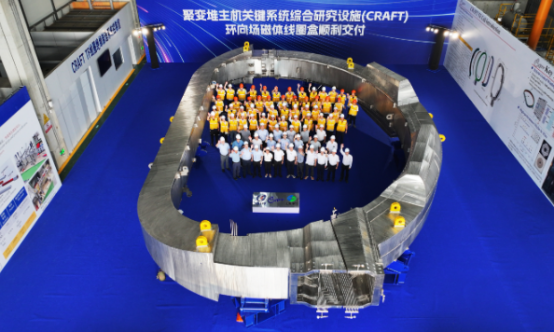

Das Projekt „Critical Systems Integrated Research Facility for Fusion Reactor Host“ (CRAFT) hat vor Kurzem wichtige Fortschritte gemacht und die Toroidalfeld-Magnetspulenbox (TF) ist im Park eingetroffen und wurde offiziell geliefert.

Der Spulenkasten ist das tragende Hauptbauteil des Ringfeldmagneten und ein entscheidender Bestandteil des gesamten Magnetsystems. Er schützt in erster Linie die TF-Spulenwicklungen und stützt und sichert den Poloidfeldmagneten sowie weitere supraleitende Magnete. Der aus ultraniedrigtemperaturbeständigem austenitischem Edelstahl 316LN und 316LMn gefertigte TF-Spulenkasten misst 21 mal 12 Meter, wiegt 400 Tonnen und weist eine maximale Schweißnahtdicke von über 360 Millimetern auf. Damit ist er der weltweit größte Ringfeldmagnet-Spulenkasten, über 1,2-mal so groß und etwa doppelt so schwer wie vergleichbare Komponenten im Internationalen Thermonuklearen Versuchsreaktor (ITER).

Von der Forschung und Entwicklung bis zur Fertigstellung der Produktion benötigte das Projektteam mehr als fünf Jahre und überwand dabei eine Reihe wichtiger technischer Schwierigkeiten. Im Hinblick auf die Rohstoffforschung und -entwicklung wurden die Lokalisierung von Materialien aus Niedertemperatur-Edelstahl 316LMn, die Entwicklung von 100 Tonnen schweren, ultragroßen Schmiedeteilen aus 316LN und 128 mm dicken, ultradicken Stahlplatten aus 316LN abgeschlossen. Im Hinblick auf die Fertigungstechnologie entwickelte das Team angesichts der Herausforderung, mit einer maximalen Dicke von 360 mm zu schweißen, eine kombinierte Schweißtechnologie aus Laserschweißen für große Dicken und ultratiefem, engspaltigem Wolfram-Inertgasschweißen sowie eine zerstörungsfreie Phased-Array-Prüftechnologie, um die Form- und Eigenschaftskontrolle des Coil-Box-Schweißens zu erreichen. Außerdem entwickelte es die Präzisionsformung von 30 Meter langen Raumbögen und eine Kühlrohrbefestigungstechnologie unter Verwendung von Niedertemperaturharz und Hartlöten, um eine hochpräzise Installation der Kühlrohre zu erreichen.

Die erfolgreiche Auslieferung der Coilbox ermöglicht nicht nur die Ansammlung relevanter technischer Erfahrungen für die Herstellung hochwertiger Fusionsanlagen in meinem Land, sondern fördert auch die Entwicklung eines umfassenden industriellen Lieferkettensystems über den gesamten Prozess und Lebenszyklus hinweg und stellt einen bedeutenden Schritt in Richtung Kommerzialisierung der Fusionsenergie dar. Die entsprechende Technologie kann auch in der Luft- und Raumfahrt, der Energietechnik, dem Schiffbau und der Offshore-Technik eingesetzt werden.