Forschern ist es gelungen, eine neue Technologie zur Herstellung von Ultrahochtemperaturkeramik mittels Lasern zu demonstrieren. Diese Technologie bietet Anwendungsmöglichkeiten in zahlreichen Bereichen, darunter Kernenergie, Raumfahrt und Abgassysteme für Düsenflugzeuge. Sie ermöglicht nicht nur die Herstellung von Keramikbeschichtungen und -fliesen, sondern auch die Fertigung komplexer dreidimensionaler Strukturen und bietet somit mehr Flexibilität bei der Entwicklung neuer Anlagen und Technologien.

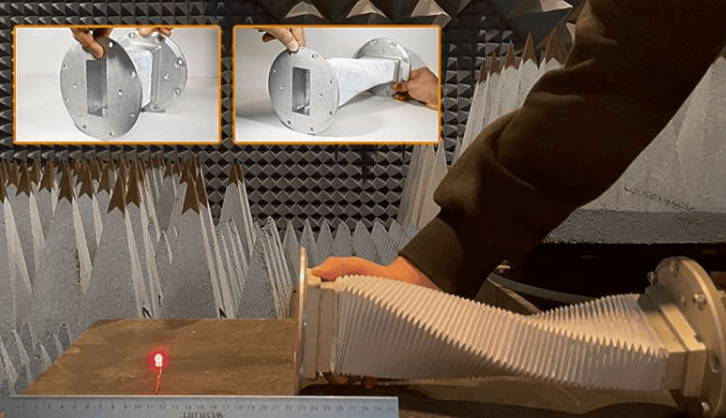

Xueer Xu, Professor für Maschinenbau und Luft- und Raumfahrttechnik an der North Carolina State University, erklärte, dass das traditionelle Sintern von Hafniumcarbid (HfC) das Erhitzen der Rohmaterialien in einem Ofen auf mindestens 2200 Grad Celsius erfordert, was zeitaufwändig und energieintensiv ist. Die neue Lasertechnologie hingegen ist schneller, einfacher zu bedienen und verbraucht weniger Energie. Ihr Funktionsprinzip beruht auf der Bestrahlung der Oberfläche eines flüssigen Polymerpräkursors mit einem 120-Watt-Laser in einer inerten Atmosphäre, wodurch die Flüssigkeit zu einer festen Keramik sintern kann.

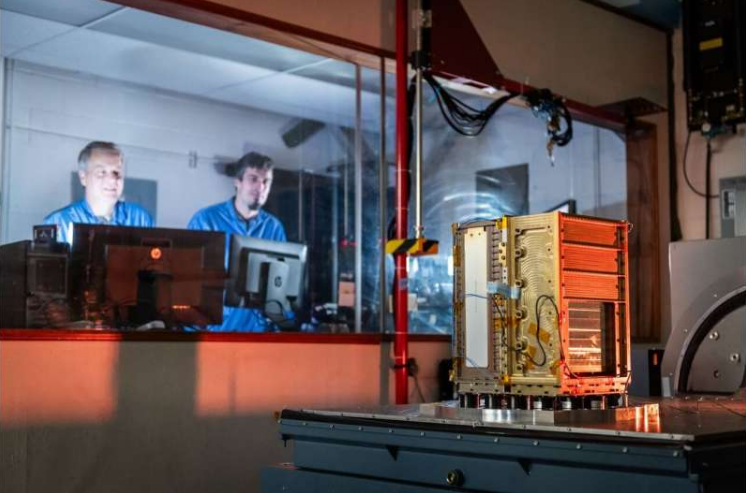

Diese Technologie hat zwei Anwendungsgebiete. Zum einen wird ein flüssiger Vorläufer auf eine darunterliegende Struktur, beispielsweise Kohlenstoffverbundwerkstoffe für die Hyperschalltechnologie, aufgetragen und anschließend lasergesintert. Da die gesamte Struktur nicht einem Hochtemperaturofen ausgesetzt werden muss, werden Schäden an hitzeempfindlichen Materialien vermieden. Das zweite Anwendungsgebiet ist die additive Fertigung, auch 3D-Druck genannt. Hierbei wird das Lasersintern mit der Stereolithografie kombiniert. Der Prozess umfasst Schritte wie die Erstellung eines digitalen Designs, das Schneiden, das Konturieren und Füllen mit dem Laser, das Absenken der Trägerplatte, das Glätten der Oberfläche mit dem Laser und wiederholtes Sintern, wodurch schließlich ein gesintertes Keramikprodukt entsteht. Professor Xu erklärte, dass der Laser das flüssige Polymer zunächst in den festen Zustand und anschließend in Keramik umwandelt – ein schneller, einstufiger Prozess.

In Machbarkeitsstudien demonstrierten Forscher, dass sich mit Lasersintertechnologie kristallines, reines HfC aus flüssigen Polymervorstufen herstellen lässt. Diese Technologie ermöglicht zudem die Fertigung hochwertiger HfC-Beschichtungen auf kohlenstofffaserverstärkten Kohlenstoffverbundwerkstoffen (C/C). Die Beschichtungen zeichnen sich durch starke Haftung, gleichmäßige Bedeckung sowie Potenzial für Wärmedämmung und Oxidationsbeständigkeit aus und eignen sich daher für Anwendungen wie Raketendüsen und Bremsscheiben.

Die neue Lasersintertechnologie übertrifft herkömmliche Verfahren in vielerlei Hinsicht hinsichtlich der Effizienz. Sie ermöglicht die Herstellung von keramischen Strukturen und Beschichtungen für ultrahohe Temperaturen innerhalb von Sekunden oder Minuten, während herkömmliche Verfahren Stunden oder sogar Tage benötigen. Der Energieverbrauch ist deutlich reduziert, die Ausbeute höher – mindestens 50 % der Ausgangsmaterialien werden in Keramik umgewandelt, verglichen mit typischerweise nur 20 bis 40 % bei herkömmlichen Methoden. Zudem ist die Technologie relativ portabel, da der Transport der Anlage einfacher ist als der Transport großer Öfen. Professor Xu bekundete seine Bereitschaft zur Zusammenarbeit mit öffentlichen und privaten Partnern, um die Technologie in die Praxis umzusetzen.